BLOG

KPI e S&OP: la guida per analizzare e migliorare le performance della Supply Chain

Simona Semeia

Product Marketing Manager @ DGS

Cosa si richiede ad un framework moderno? La capacità di essere snello, personalizzabile, veloce e di accompagnare ogni tipologia di utente in un percorso top-down e KPI-driven partendo da un insieme di indicatori / allarmi / warning aggregati e scendendo via via verso un’analisi sempre più dettagliata al fine di circoscrivere e quindi risolvere quei problemi od anomalie che la matematica o l’euristica non sono in grado di rimuovere.

Scopo quindi dell’attività realizzativa è quello di:

- individuare ed implementare innanzitutto l’insieme di indicatori che meglio rappresentano (a vari livelli di profondità e dettaglio) l’universo previsionale, dell’inventory management, della pianificazione tattica e strategica e della distribuzione delle merci o studiare regole di attuazione dei KPI (Key Performance Indicators) al fine di renderli aderenti al processo di appartenenza e di fornire all’end user informazioni corrette ed immediate che gli consentano di individuare rapidamente quelle che possono essere le possibili vie di risoluzione dei problemi riscontrati o studiare quali azioni correttive e di forcing devono essere messe a disposizione dell’utente;

- implementarne appositi pannelli di forzatura;

- dettare le specifiche sulla modalità con la quale l’algoritmo coinvolto deve reagire all’insieme di forzature effettuate (what-if analysis).

Al fine di supportare l’analisi dei dati e la corretta valutazione degli stessi, un sistema di on line analysis dovrà includere i componenti di dashboard reporting e reportistica ad hoc, che consentiranno, rispettivamente, di accedere in maniera rapida ed articolata alle informazioni e di produrre report personalizzati in base alle specifiche esigenze.

Le dashboard reporting dovranno essere realizzate come cruscotti informativi di immediata fruibilità con l’ausilio di un’interfaccia drag and drop che consente la selezione dell’elemento dell’interfaccia utente appropriato (Chart, Pivot Table, Data Card, Gauge, Map or Grid). Dashboard e report dinamici dovranno essere visualizzati in modo sicuro su qualsiasi dispositivo mobile per Windows, iOS e Android.

Performance control e KPIs

Il controllo delle prestazioni è un modo per aumentare l’efficienza sia per i processi che per le persone che gestiscono tali processi. Il controllo delle prestazioni viene effettuato controllando gli indicatori di prestazione per i vari processi o KPI; il controllo diventa significativo nel momento in cui vengono identificati indicatori chiave di prestazione, che possono catturare al meglio i livelli di prestazione dei processi. Nel testo che segue ci si focalizza sull’importanza del controllo delle prestazioni in una catena di approvvigionamento e sui vari modi in cui lo stesso può essere ottenuto. Sono stati poi investigate le modalità di derivazione di KPI per il controllo delle perfomance all’interno della Supply Chain da un punto di vista operativo (non finanziario) seguendo lo standard definito dal modello SCOR per ottenere gli indicatori che meglio rappresentano (a vari livelli di profondità e dettaglio) l’universo previsionale del Sales & Operations Planning.

Tradizionalmente, anni fa, le aziende tracciavano le prestazioni essenzialmente sulla base di principi di contabilità finanziaria. Negli ultimi anni invece, è diventato chiaro quanto le misurazioni finanziarie siano certamente importanti, pur tuttavia non siano sufficienti per la misurazione delle prestazioni della catena di approvvigionamento per tutta una serie di motivi, tra i principali:

- le misurazioni finanziare tendono a essere orientate storicamente e non focalizzate sul fornire una prospettiva potenziale sul futuro;

- le misurazioni finanziarie non permettono di guardare nel modo adeguato tutte le performance strategiche e operative, come il servizio clienti/fidelizzazione e la qualità del prodotto;

- le misurazioni finanziare non sono direttamente legate all’efficacia e all’efficienza operativa.

Sono state quindi sviluppati e adottati differenti approcci e metodologie per la misurazione delle performance all’interno della Supply Chain.

Tra i più diffusi possiamo menzionare:

- Balanced Scorecard

- Supply Chain Operations Reference (SCOR) Model

- The Logistics Scoreboard

- Activity-Based Costing (ABC)

- Economic Value Analysis (EVA)

Supply Chain Operations Reference (SCOR) Model

Tra i modelli sopra elencati, allo scopo di identificare i KPIs più significativi rispetto agli obiettivi di una moderna piattaforma di Supply Chain, si può prendere come standard di riferimento il modello SCOR dal momento che tale modello è il riferimento intersettoriale che contiene definizioni di processo standard, terminologia standard, metriche standard, best practices nella Supply Chain e nell’implementazione delle relative tecnologie.

Nella versione più recente del modello si parla anche di “driver emergenti del successo della Supply Chain”, che coprono argomenti come omnicanale, metadati e blockchain di cui un framework moderno non può fare a meno, oltre ad essere modernizzato in modo che le migliori pratiche si allineino perfettamente con le strategie digitali, comprese le nuove informazioni sulla formazione e gli standard di sostenibilità integrati utilizzando la Global Reporting Initiative (GRI).

SCOR include tutte le interazioni con i clienti e tutte le interazioni del mercato ed è un modello di riferimento di processo che come tale integra i concetti ben noti di reingegnerizzazione dei processi aziendali, benchmarking e misurazione dei processi in un framework interfunzionale, includendo:

- Descrizioni standard dei processi di gestione

- Un framework delle relazioni tra i processi standard

- Metriche standard per misurare le prestazioni dei processi

- Pratiche di gestione che producono le migliori prestazioni della categoria

- Allineamento standard a caratteristiche e funzionalità

Il modello di processo SCOR si basa su sei distinti processi di gestione principali:

| Score Process | Definizione |

| Pianificazione | Processi che bilanciano la domanda aggregata e l’offerta per sviluppare una linea d’azione che soddisfi al meglio i requisiti di produzione e consegna |

| Sorgente | Processi che procurano materiali, beni e servizi per soddisfare la domanda pianificata ed effettiva |

| Creazione | Processi che trasformano i materiali in prodotto finito per soddisfare la domanda pianificata o effettiva |

| Consegna | Processi che forniscono prodotti o servizi finiti per soddisfare la domanda pianificata o effettiva, in genere inclusa la gestione degli ordini, la gestione dei trasporti e la gestione della distribuzione |

| Restituzione | Processi associati alla restituzione o alla ricezione dei prodotti restituiti per qualsiasi motivo. Questi processi si estendono all’assistenza clienti post consegna |

| Abilitazione | Processi associati a SCM come regole aziendali, prestazioni delle strutture, risorse dati, contratti, conformità e gestione del rischio. |

Tutti i processi della Supply Chain di un’azienda possono essere classificati in uno dei processi SCOR: una Supply Chain di base è una “catena” di processi di esecuzione Source, Make e Deliver, laddove ogni link ed intersezione di due processi di esecuzione (Source-Make-Deliver) è un “anello” nella catena di fornitura.

L’implementazione di un modello SCOR e di un sistema di indicatori chiave permette di aumentare l’efficienza aziendale andando ad ottimizzare aspetti chiave della catena del valore, tra cui:

- la strutturazione ed organizzazione dei processi logistici attraverso processi aziendali premodellati;

- l’applicazione del sistema di indicatori chiave a diversi livelli di processo per allineare i processi abbinati e le loro prestazioni;

- le metriche relative agli indicatori chiave per la creazione di valori guida per le best practice, che possono essere utilizzati per impostare il proprio aumento di efficienza;

- l’identificazione, implementazione e standardizzazione di soluzioni IT e strumenti software per la comunicazione interaziendale e la configurazione dei processi.

Ci sono oltre 250 metriche SCOR nel framework, classificate in base a quattro attributi di prestazione:

- affidabilità

- Reattività

- Agilità

- costi ed efficienza di gestione delle risorse.

ComplEtE® e Performance Control

Dopo un’analisi ad alto livello della definizione di Sales and Operation Planning e dei principali KPIs relativi ai processi che ne fanno parte, di seguito vengono riportati a titolo esemplificativo i KPIs relativi a Demand Planning, Inventory Management e Production Planning che sono parte di ComplEtE®, piattaforma specializzata nella gestione End-to-End dell’intera Supply Chain aziendale, soluzione del gruppo DGS.

- Demand Planning:

- Trend (calcolato sugli ultimi X mesi) per ciascun prodotto sulla serie finale o sui suoi aggregati (suddivisi con logica ABC, per tipologia di prodotto, per area di destinazione, per canale di vendita);

- Per ciascuna serie, indicatori statistici quantitativi: MSE, RMSE, MAE, LnQ, ErrorMean, ErrorStd, R, MASE, valutazione della serie (basata sul MASE);

- Per ciascuna serie, informazioni qualitative: se il suo forecast è correlato a quello di un’altra serie, se il suo storico è stato corretto, se il suo storico è stato ereditato da quello di un’altra serie, se il suo storico è parzialmente stato ereditato da un’altra serie;

- Accuracy: Sales Forecast vs. Actual Sales (sul passato);

- Backlog ordini: Sales Forecast VS Ordini in portafoglio;

- Somma forecast del periodo stimato VS storico del periodo corrispondente dell’anno precedente;

- Differenza % tra forecast matematico e forecast forzato (consensus forecast) a qualsiasi livello di aggregazione sulle dimensioni utilizzate.

- Inventory Management:

- Accuratezza dell’inventario: in fase di registrazione degli ordini di entrata è molto importante l’accuratezza dell’inventario, che è la misura dell’inventario registrato dal database rispetto all’inventario reale. Viene calcolata dividendo il conteggio dell’inventario del database per il conteggio dell’inventario fisico. Se entrambi i conteggi sono accurati e identici, il risultato dovrebbe essere uguale;

- Costo del trasporto in relazione alle vendite: questo KPI logistico mostra il rapporto tra il costo del trasporto e le vendite realizzate;

- Consegne puntuali: questa percentuale rivela l’efficienza dei trasporti nell’ultimo miglio;

- KPI di raccolta e imballaggio: I KPI di prelievo e imballaggio comprendono il numero medio di articoli prelevati per dipendente, il valore totale dei prelievi e la loro media, i costi della manodopera impiegata, il costo dell’imballaggio e i tempi di completamento dell’ordine;

- KPI di spedizione: I KPI di spedizione si concentrano sul numero totale di articoli spediti rispetto al numero previsto di articoli da spedire. Questo KPI si ottiene dividendo il numero totale di ordini spediti per il numero di spedizioni previste: il risultato auspicabile è il più possibile vicino a 1;

- Indice consegne puntuali e complete (ICPC): misura, con un valore percentuale, il numero di ordini pronti per essere ritirati. Mostra la produttività e il livello di servizio offerto ai clienti;

- Indice di rotazione: mostra il numero di volte in cui l’inventario viene rinnovato in un determinato periodo di tempo. Un alto indice di turnover è un buon segno in quanto significa che le vendite generano benefici per l’azienda;

- Rottura di stock: questo KPI indica il valore percentuale con cui la società non è stata in grado di soddisfare la domanda a causa di un esaurimento delle scorte;

- Contrazione dell’inventario: esprime l’accuratezza dell’inventario attraverso una percentuale. Riflette la relazione tra stock teorico e scorte effettive.

- Production Planning:

- Actual order execution time (AOET): Il tempo effettivo di esecuzione dell’ordine sarà la differenza di tempo tra l’ora di inizio e l’ora di fine di un ordine di produzione. Comprende il tempo effettivo occupato, il trasporto effettivo e il tempo di attesa effettivo;

- Planned order execution time (POET): Il tempo di esecuzione dell’ordine pianificato deve essere il tempo pianificato per l’esecuzione di un ordine. Spesso viene calcolato moltiplicando il tempo di esecuzione pianificato per un articolo per la quantità dell’ordine più il tempo di installazione pianificato;

- Availability: La disponibilità è un rapporto che mostra la relazione tra il reale tempo di produzione (APT) e tempo occupato pianificato (PBT) per una unità di lavoro;

- Ordini pianificati: ordini in ritardo, suddivisi per tipologia di cliente (clienti ABC) e per le motivazioni che li hanno spinti in ritardo;

- Actual to planned scrap ratio: Il rapporto tra lo scarto effettivo (SQ) e quello pianificato (PSQ) indica quanto scarto è stato effettivamente prodotto rispetto al valore previsto (pianificato);

- L’indicatore viene definito come KPI di breve termine per migliorare la produzione nonché uno strumento per controllare il valore di pianificazione. Un valore basso indica che viene prodotto meno scarto del previsto. Questo è un buon obiettivo a breve termine. D’altra parte un valore basso costante indica che il pianificato è troppo alto. Ciò potrebbe comportare un’allocazione di materiale non necessaria;

- Efficienza generale dell’impianto (Overall Equipment Efficiency) è una metrica ottenuta attraverso più variabili ed è l’indicatore più “esigente” in quanto è condizionato da tutte le tipologie di inefficienze che portano ad una minore produttività. La definizione di OEE “classica”;

- L’efficacia complessiva delle apparecchiature (OEE) è un indicatore dell’efficienza delle unità di lavoro, dei centri di lavoro e delle aree con più unità di lavori. L’indice OEE costituisce la base per miglioramenti grazie a una migliore informazione sulla produzione, identificazione di perdite di produzione e miglioramento della qualità del prodotto da parte di processi ottimizzati. Il calcolo dell’OEE è utile solo se le caratteristiche dei processi di lavoro possono essere comparabili;

- Technical efficiency: L’efficienza tecnica di un’unità di lavoro è il rapporto tra il tempo di produzione effettivo (APT) e la somma tra il tempo effettivo di produzione (APT) e il tempo di ritardo delle unità effettivo (AUDT) che include i ritardi e le interruzioni causate da malfunzionamenti;

- First Pass Yield: L’FPY designa la percentuale di prodotti che riempiono completamente i requisiti di qualità nel primo processo eseguito senza rilavorazioni. È espresso come rapporto tra parti buone (GP) e parti ispezionate (IP);

- Percentuale degli ordini consegnati on-time/in ritardo;

- Production loss ratio: l’indice di perdita di produzione è il rapporto della quantità persa durante la produzione (PL) rispetto al materiale consumato (QM).

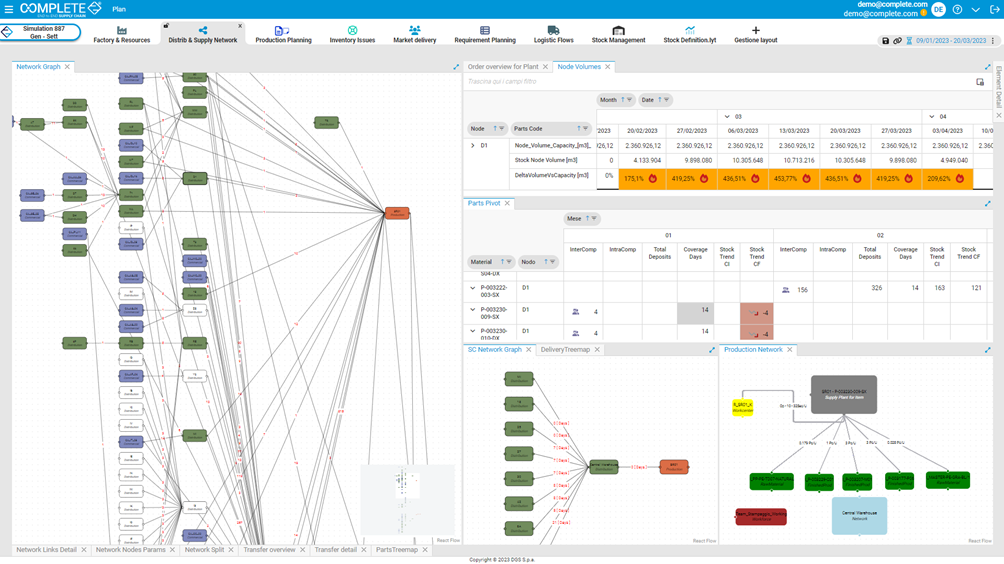

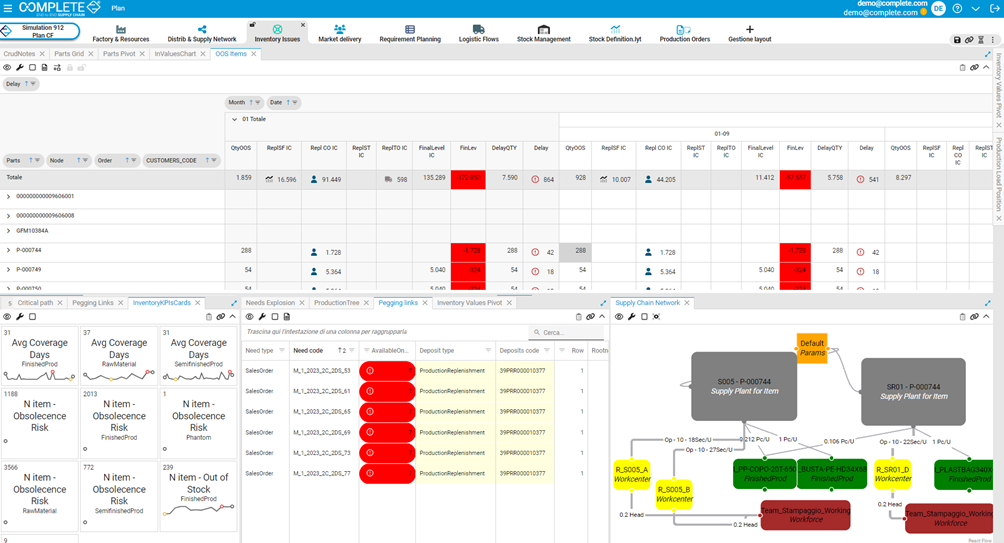

Il framework ComplEtE®, grazie alle funzionalità avanzate di Control Tower implementate, permette inoltre una visualizzazione integrata dei KPIs e delle informazioni relative ai singoli processi che, in ogni momento, permette a tutti gli attori coinvolti nel processo decisionale di essere costantemente informati sull’andamento produttivo e sulle eventuali problematiche.

DI seguito vengono mostrate alcune dashboard che integrano informazioni ed indicatori provenienti da diversi processi integrati in un unico punto di visualizzazione.

La precedente dashboard permette di visualizzare i dati relativi ai nodi produttivi insieme alle informazioni sui materiali di produzione necessari in ogni singolo nodo integrando quindi KPIs Production Planning e Inventory Management.

La figura precedente invece permette di visualizzare dati da Inventory Management (dati relativi ai materiali) in una visione integrata insieme ai dati di produzione (MES e Production Planning).